Инструмент из поликристаллического алмаза: особенности и области применения, преимущества

Инструмент из поликристаллического алмаза: особенности и области применения, преимущества

Привычно считать алмазы основой для создания декоративных украшений, однако не так давно благодаря его прочности и износостойкости, алмаз начали использовать в промышленных отраслях нашей жизни: изготовлении инструмента, ядерной промышленности и даже в изготовлении компьютеров.

Алмазы делятся на два типа по происхождению:

- Природного происхождения: алмазы естественного происхождения имеют внушительный возраст (порядка 2 млрд. лет) и являются следствием долгого воздействия на углеродосодержащую субстанцию давления и температуры.

- Синтетического происхождения: данный тип алмазов синтезируется значительно быстрее в промышленных прессах при высоких температуре и давлении искусственным образом.

Поликристаллический алмаз (синтетический алмаз) представляет собой композитный материал с рекордной твердостью при нормальных условиях. Это делает его незаменимым при обработке цветных металлов и сплавов (титановых и алюминиевых), композитов и пластиков, стекла и керамики, и многих труднообрабатываемых материалов. Кроме того, пластины из ПКА обладают отличительной особенностью: данный материал не подойдет для обработки материалов на основе железа, так как ПКА в основе содержит углерод, который при воздействии на железо может дать следующую химическую реакцию:

3Fe + C → Fe3C (t°)

То есть произойдет сваривание инструмента и материала, что приведет к образованию карбида железа или, цементита.

Технологии производства поликристаллического алмаза не стоят на месте. Для изготовления инструмента из алмаза этого использовался алмазный порошок размером 50 мкм, а сейчас размер зерна варьируется от 0,5 до 2 мкм, что влияет на точность обработки готовым инструментом.

Пластины из ПКА компании Microbor производятся в 2 вариантах:

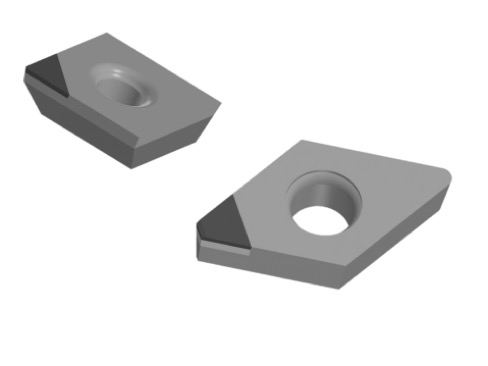

- Напайные пластины – с небольшими напайными частями на режущих кромках пластин (см. рисунок ниже)

- Двухслойные пластины (фулфейс) – верхняя часть пластины определенной толщины выполнена из ПКА. Данные пластины в основном применяются для фрезерования или тяжелого точения.

В ассортименте компании Microbor несколько сортов поликристаллического алмаза:

- DMB3002 – Содержание алмаза: 91%, толщина алмазного слоя: 0,5-0,8 мм, размер зерна: 2 мкм. Сорт для обработки алюминия (4-7% Si), меди, цветных металлов.

- DMB3005 – Содержание алмаза: 94%, толщина алмазного слоя: 0,5-0,8мм, размер зерна: 5 мкм. Сорт для обработки алюминия (8-14% Si), меди, цветных металлов.

- DMB2013 – Содержание алмаза: 85%, толщина алмазного слоя: 0,5-0,8 мм, размер зерна 10 мкм. Сорт для обработки алюминия (15-18% Si), стекла, керамики, графита, цветных металлов.

- DMB1015 – Содержание алмаза: 87%, толщина алмазного слоя: 0,5-0,8 мм, размер зерна: 25мкм. Сорт для обработки твердого сплава, карбидов с высокой твердостью 58-70 HRC.

- DMB1018 – Содержание алмаза: 90%, толщина алмазного слоя: 0,5-0,8мм, размер зерна: 0,2-25мкм. Для получистовой и финишной обработки алюминия, цветного металла и стекла.

Преимущества обработки инструментом из поликристаллического алмаза:

- Возможность получения высоких показателей качества поверхности сопоставимых с шлифованием за счет высокой стабильности режущей кромки инструмента.

- Увеличение производительности в несколько раз: предельные скорости резания достигают 4000 м/мин

- Трудоемкость и время обработки в несколько раз меньше, чем при шлифовании: возможность выполнять операции тонкого точения.

- Более дешевый процесс утилизации стружки по сравнению с отходами после шлифования.

Применение пластин из поликристаллического алмаза

Обработка титановых сплавов

Обработка титановых сплавов специфична. Предполагается, что титан схож по обработке с нержавеющей аустенитной сталью, но это применимо только к определенным группам титановых сплавов, обладающих высокой и средней вязкостью. В остальных случаях, а именно, группы титановых сплавов с высокой прочностью, данное правило не применимо. Особенности обработки, которые следует знать:

- Выделение большого количества тепла, что увеличивает адгезионный износ режущей кромки.

- Плохая теплопроводность, вследствие чего плохая теплопередача и теплоотдача. Режущая кромка находится под высоким тепловым воздействием.

- Низкий модуль упругости сплавов влечет за собой вибрации и ухудшение качества поверхности и точности размеров.

Рекомендуемые режимы резания представлены в таблице ниже:

|

Обрабатываемый материал |

Скорость резания, м/мин |

Подача, мм/об |

Глубина, мм |

|

Титан и его сплавы |

40-300 |

0,05-0,3 |

0,1-2 |

Например, при наружной обработке по корке цилиндрической заготовки титана ВТ6С пластинами Microbor сорта DMB3002 были установлены следующие режимы:

|

Скорость резания, м/мин |

Подача, мм/об |

Глубина, мм |

|

40-50 |

0,17 |

2,5-3(на радиус) |

Обработка карбидов с высокой твердостью

Карбиды – это материалы, в состав которых входит углерод и другой химический элемент, например, вольфрам, молибден или кремний. Карбиды отличаются высокой твердостью и хрупкостью. Характерными особенностями обработки карбидов является:

- Высокая температура во время обработки. Необходимо осуществлять хорошее охлаждение, обязательно воздушное, так как попадание капель эмульсии на режущую кромку может вызвать резкое изменение температуры, что резко сокращает срок службы инструмента.

- Правильно подобранная скорость резания. Данный критерий особенно важен и также связан с температурой. При неправильно подобранных скоростях температура площади контакта заготовки и инструмента будет превышать допустимую норму, что повлечет разрушение режущей кромки и приведет в негодность заготовку.

- Качественное отведение стружки. Быстро отведенная стружка из зоны резания предотвращает ее налипание на режущую кромку и тем самым увеличивает срок службы инструмента.

Пример наружной обработки заготовки из карбида вольфрама твердостью 91 HSD пластинами Microbor сорта DMB1015 были установлены следующие режимы:

|

Скорость резания, м/мин |

Подача, мм/об |

Глубина, мм |

|

30-50 |

0,1 |

0,05-0,15 |

Обработка алюминиевых сплавов

Алюминиевые сплавы – сплавы, в состав которых входит алюминий и другие металлы для улучшения физико-химических свойств. С одной стороны, обработка алюминия проста из-за меньших нагрузок при обработке и высокой теплопроводности. Это ведет к более высоким режимам резания и хорошему отводу температуры из зоны резания, что не вызывает перегрева инструмента. Несмотря на плюсы, есть минусы, на которые необходимо обратить внимание:

- Высокая вязкость. Из этого свойства металла образуется длинная стружка, навивается на инструмент, царапает поверхность детали, правильно подобранные режимы помогут избежать этого.

- Налипание. Это своеобразная точечная наплавка материала на инструмент, который приводит его в негодность. Чтобы избежать налипания, необходимо корректно подбирать режимы резания и используемый инструмент.

Примером фрезерной обработки алюминиевого сплава будут пластины из сорта DMB3005 со следующими режимами:

|

Скорость резания, м/мин |

Подача, мм/зуб |

Глубина, мм |

|

700 |

0,07 |

0,02-0,03 |

Таким образом, инструмент из ПКА является прогрессивным и эффективным, имеющим свои преимущества. Среди них - высокая скорость обработки, обработка сложных деталей одним резцом, высокая точность и шероховатость готовых изделий. Отрицательными чертами инструмента из ПКА можно считать узкий спектр обрабатываемых материалов и высокие требования к оборудованию для реализации потенциала инструмента.